1. Wstęp........................................................................................................................................ 5

2. Transport i magazynowanie

maszyny........................................................................................ 7

2.1. Warunki składowania

maszyny.................................................................................... 7

2.2. Wymiary i masa............................................................................................................ 7

2.3. Transport maszyny....................................................................................................... 9

2.4. Ustawienie maszyny,

stanowisko robocze operatora................................................. 11

3. Uruchomienie maszyny.......................................................................................................... 12

3.1. Dane techniczne maszyny.......................................................................................... 12

3.2. Warunki środowiska pracy......................................................................................... 12

3.3. Montaż....................................................................................................................... 12

3.4. Przygotowanie komputera PC

do sterowania maszyną przez sieć Ethernet.............. 13

3.5. Informacje dotyczące

maszyny................................................................................. 14

3.5.1. Budowa maszyny typu BPF......................................................................... 14

3.5.2. Podłączenie................................................................................................... 15

3.5.3. Przeznaczenie maszyny................................................................................. 15

3.5.4. Zakresy ruchu maszyny................................................................................. 15

3.5.5. Panel główny................................................................................................. 16

3.5.6. Poziom hałasu................................................................................................ 16

4. Eksploatacja maszyny............................................................................................................. 17

4.1. Opis znaczenia piktogramów

zamieszczonych na maszynie...................................... 17

4.2. Stosowane narzędzia................................................................................................. 18

4.3. Instrukcja zakładania

narzędzi do tulejek REGO-FIX............................................. 18

4.4. Magazyn narzędzi...................................................................................................... 20

4.5. Postępowanie w przypadku

typowych zagrożeń....................................................... 21

4.6. Niedozwolone sposoby

użytkowania maszyny......................................................... 22

4.7. Materiały eksploatacyjne........................................................................................... 24

4.8. Konserwacja maszyny............................................................................................... 24

4.8.1. Harmonogram czynności

konserwacyjnych.................................................. 25

4.9. Typowe przyczyny

nieprawidłowego działania maszyny.......................................... 27

4.10. Typowe przyczyny

nieprawidłowego działania chłodzenia wodnego wrzeciona... 28

5. Oprogramowanie..................................................................................................................... 30

5.1. Okno główne programu............................................................................................. 30

5.1.1. Menu „Projekt”............................................................................................. 31

5.1.2. Menu „Opcje”............................................................................................... 32

5.1.3. Menu „Widok”.............................................................................................. 38

5.2. Pasek narzędzi okna

głównego.................................................................................. 39

5.3. Zakładki z parametrami

obróbki................................................................................ 39

5.3.1. Zakładka „Parametry

mechaniczne”............................................................. 40

5.3.2. Zakładka „Narzędzie”................................................................................... 40

5.3.3. Zakładka „Trasa”........................................................................................... 41

5.3.4. Opis zmian w zakładkach

w zależności od wybranego narzędzia................ 43

5.4. Panel „Projekt”.......................................................................................................... 45

5.5. Import danych........................................................................................................... 46

5.6. Edycja obiektów........................................................................................................ 47

5.6.1. Zakładka „Obiekty”...................................................................................... 47

5.6.2. Zakładka „Węzły”......................................................................................... 50

5.6.3. Zakładka „Rysuj”.......................................................................................... 50

5.6.4. Sterowanie maszyną:..................................................................................... 52

5.6.5. Ustawienie punktu

bazowego projektu......................................................... 55

5.6.6. Diagnostyka krańcówek,

przycisków i czujnika długości narzędzia............. 57

5.6.7. Panel automatyki wymiany

narzędzia........................................................... 57

5.7. Szybki start................................................................................................................ 57

6. Dodatek.................................................................................................................................. 59

Format zapisu kodu NC

akceptowany przez program PC-CAM..................................... 59

6.1. Znaki rozpoznawane w

kodzie:................................................................................. 59

6.2. Komentarze................................................................................................................ 60

6.3. Sterowanie prędkością

posuwu................................................................................. 60

6.4. Sterowanie prędkością

obrotową............................................................................... 60

6.5. Numeracja linii........................................................................................................... 60

6.6. Wymiarowanie

współrzędnych.................................................................................. 60

6.7. Jednostki wymiarowania

współrzędnych.................................................................. 61

6.8. Ruch dojazdowy (G0)............................................................................................... 61

6.9. Interpolacja liniowa (G1,

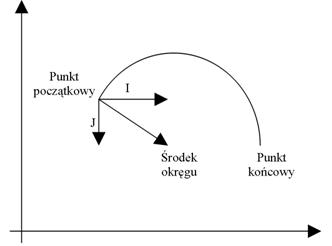

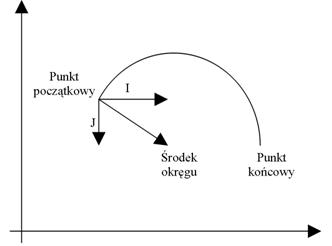

G01).................................................................................. 61

6.10. Interpolacja kołowa (G2,

G3).................................................................................. 62

6.11. Posuw po linii śrubowej........................................................................................... 63

6.12. Wybór płaszczyzny obróbki..................................................................................... 63

6.13. Początkowe współrzędne........................................................................................ 64

7. Dodatek.................................................................................................................................. 65

Parametry techniczne maszyny......................................................................................... 65

8. Dodatek.................................................................................................................................. 67

Licencja oprogramowania................................................................................................. 67

9. Dodatek.................................................................................................................................. 70

Nóż oscylacyjny z bigownicą........................................................................................... 70

9.1. Zastosowanie noża

oscylacyjnego............................................................................. 71

9.2. Rozpoczęcie pracy..................................................................................................... 71

9.3. Ustawienie parametrów

programu............................................................................. 71

9.4. Bigowniki.................................................................................................................. 73

9.5. Nosek dociskający..................................................................................................... 75

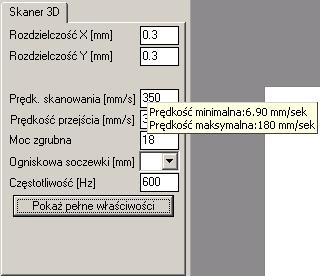

10. Dodatek................................................................................................................................ 76

Instrukcja obsługi skanera

dotykowego i laserowego...................................................... 76

10.1. Skaner dotykowy..................................................................................................... 77

10.1.1. Centrowanie sondy

pomiarowej głowicy skanującej.................................. 77

10.1.2. Ustawienie parametrów

skanowania........................................................... 78

10.1.3. Ustawianie pozostałych

parametrów skanowania....................................... 81

10.1.4. Pozostałe opcje

skanera............................................................................... 82

10.1.5. Algorytm skanowania.................................................................................. 83

10.1.6. Rozpoczęcie skanowania............................................................................. 86

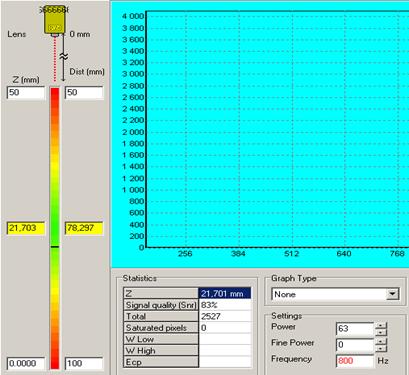

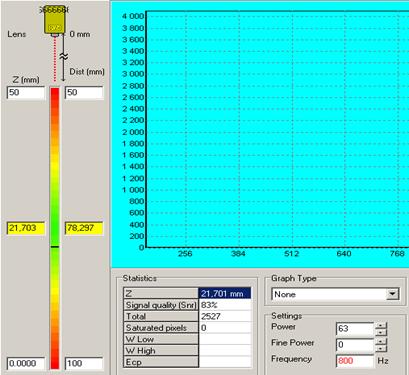

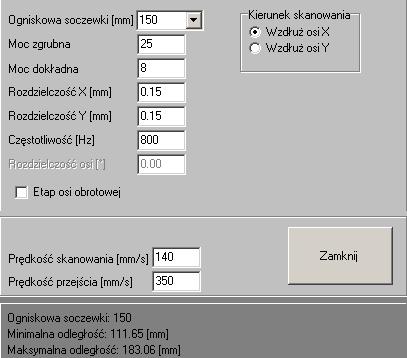

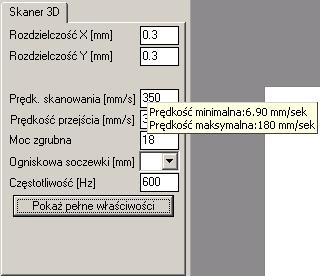

10.2. Skaner optyczny....................................................................................................... 88

10.2.1. Zastosowanie skanera.................................................................................. 88

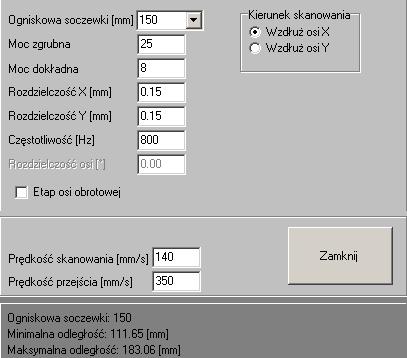

10.2.2. Rozpoczęcie pracy....................................................................................... 88

10.2.3. Ustawienie parametrów

skanowania........................................................... 88

10.2.4. Ustalanie współrzędnych

obszaru skanowania........................................... 89

10.2.5. Ustawianie pozostałych

parametrów skanowania....................................... 90

10.2.6. Rozpoczęcie skanowania............................................................................. 91

10.2.7. Zalecenia i wskazówki

skanowania............................................................. 92

10.3. Bazowanie skanerem

dotykowym........................................................................... 93

10.3.1. Podstawy..................................................................................................... 93

10.3.2. Bazowanie na otworach.............................................................................. 93

10.3.3. Bazowanie na płycie.................................................................................... 94

10.3.4. Wielokąty.................................................................................................... 96

10.3.5. Płaszczyzna –

wyznaczanie......................................................................... 97

10.3.6. Wspomaganie bazowania............................................................................ 98

BPF v.2.3(e)

Urządzenia

serii BPF przeznaczone są do obróbki materiałów metodą skrawania na podstawie

ścieżki narzędzia sterowanej komputerowo. Proste w konstrukcji i obsłudze

jednocześnie cechują się niezwykłą niezawodnością i trwałością. Zostały zaprojektowane

w całości przez polskich inżynierów kierujących się przede wszystkim

wydajnością, która w wielu przypadkach przewyższa urządzenia zachodnie. Ponadto

nasze urządzenia są bardzo proste w obsłudze.

Użyte do

konstrukcji ploterów materiały są najwyższej jakości, co zapewnia stałość

parametrów i bezproblemową eksploatację urządzenia przez wiele lat.

Maszyny

firmy KIMLA. są w stanie obrobić każdy materiał poddający się obróbce

skrawaniem. Można ciąć i frezować tworzywa sztuczne, piankowe, lite drewno,

MDF, sklejkę, materiały twarde, kompozyty, metale, kamień. Po zainstalowaniu

głowicy tnącej z nożem można ciąć szablony lub maski z gumy, folii, tektury i

tworzyw gumopodobnych. Możliwość zainstalowania wielu równoległych głowic

zapewnia uzyskanie jeszcze większej wydajności. Nasze urządzenia pracują od

wielu lat w kilkudziesięciu polskich firmach różnych branż. Pracownie reklamy,

zakłady produkcyjne, wydziały rapid prototyping (szybkiego prototypowania),

pracownie grawerskie, stolarnie.

UWAGA

Przed przystąpieniem do użytkowania urządzenia należy

zapoznać się z treścią niniejszej dokumentacji technicznej. W przypadku

wątpliwości należy zwrócić się do producenta w celu uzyskania dodatkowych

wyjaśnień. Wskazówki dotyczące sposobu użytkowania pozwolą zmniejszyć ryzyko

awarii oraz uniknąć kosztów wynikających z nieumiejętnego posługiwania się

urządzeniem.

Użyte w

instrukcji nazwy Windows XP, Pentium są zastrzeżonymi znakami firmowymi nie

należącymi do firmy Polcom. Ich użycie ma charakter informacyjny.

Urządzenia

BFN/BPF jest sterowane za pomocą komputera PC z zainstalowanym systemem Windows

XP. Oprogramowanie nie jest testowane i może nie działać na innych systemach

operacyjnych.

Wymagania komputera

sterującego:

Minimalne:

- procesor klasy Pentium 500

- 256 MB RAM

- karta graficzna i monitor kolorowy o rozdzielczości

1024/768

- 20 MB wolnego miejsca na twardy dysku, dla plików

programu.

- CD-Rom (do instalacji)

- wolne gniazdo LAN.

Zalecane:

- procesor klasy Pentium 800

- 512 MB RAM

- karta graficzna

i monitor kolorowy o rozdzielczości 1024/768

- 20 MB wolnego miejsca na twardy dysku, dla plików

programu.

- CD-Rom (do instalacji)

- wolne gniazdo LAN.

Jakkolwiek

przy konfiguracji minimalnej możliwa jest praca programu sterującego PC CAM,

konfiguracja zalecana zapewni wygodną i wydajną obsługę maszyny. Przy

wykorzystywaniu dużych plików G-Code (o rozmiarach przekraczających 30 MB)

komputer musi zostać wyposażony w

odpowiednią ilość pamięci operacyjnej. Należy przyjąć że 256MB RAM wystarcza na

uruchomienie środowiska Windows i programu. Do wczytywania plików o dużych

rozmiarach należy dołożyć ilość pamięci równą dwukrotnemu rozmiarowi pliku.

Urządzenia

BPF powinny być składowane w temperaturze 5°÷40°C, przy wilgotności poniżej

90%.

Uwaga:

Waga i wymiary mogą ulec zmianie w zależności od

wyposażenia maszyny. Przed zamówieniem transportu prosimy o kontakt.

- Z

uwagi na ruchomą bramę Y nie można dokładnie i oraz oś Z nie można

dokładnie zdefiniować położenia środka ciężkości.

- Zabrania

się przesuwania maszyny bez uprzedniego odłączenia jej od sieci

elektrycznej oraz zasilania sprężonym powietrzem.

- Przed

rozpoczęciem przestawiania maszyny zalecane jest umieszczenia osi Z w krańcowej

dolnej pozycji.

- Podczas

przewożenia maszyny wymagane jest aby wszystkie elementy jezdne były

unieruchomione (np. pasami ściągającymi). Tyczy się zwłaszcza ruchomej

bramy osi Y i supportu osi Zet przemieszczającego się wzdłuż osi X. Sama

oś Z jest zabezpieczona w mechaniczną blokadę uniemożliwiającą jej

poruszanie bez podłączenia maszyny do sieci elektrycznej.

- Maszynę

należy unosić wózkiem widłowym o udźwigu dostosowanym do masy maszyny

dbając o to aby widły wysunięte były przynajmniej 10 cm z przeciwnej

strony maszyny.

- W

przypadku gdy maszyna ma być transportowana na większe odległości należy

zadbać o poprawne zamocowanie maszyny na środku transportu. Zaleca się

mocowanie czterema opasami ściągającymi (o wytrzymałości odpowiedniej do

masy maszyny) po jednym do skrajnych stóp maszyny. Z uwagi na to że śruby

są jedynie wsunięte do stóp należy zadbać o taki sposób mocowania który uniemożliwi

ześlizgnięcie się pasa ze śruby (np. przez zastosowania podkładki) podczas

np. poderwania maszyny .

- Zabrania

się mocowanie pasami przez stół roboczy do podłoża

- Pasy

obejmujące stół roboczy służyć mogą jedynie do zabezpieczenia plandeki

ochraniającej stół.

- Siła

naciągu pasa obejmującego stół roboczy nie powinna przekraczać 20 kg.

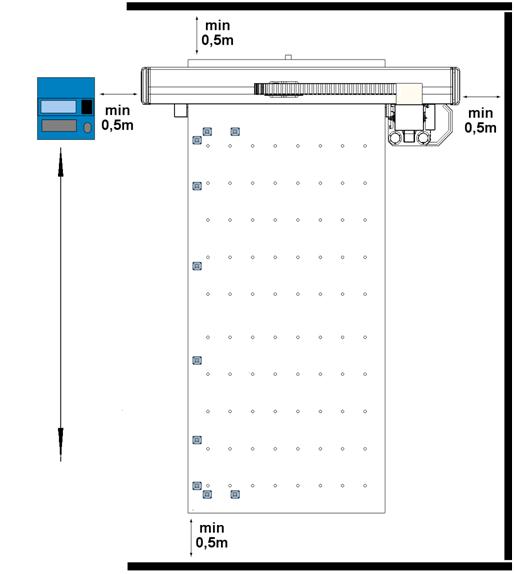

Stanowisko robocze operatora znajduje się przy szafie

sterowniczej dołączonej do maszyny.

Szafa sterownicza połączona jest z maszyną przewodem

pozwalającym na jej przemieszczanie. Należy zadbać o to aby szafa i stanowisko

operatora były odsunięte od najbardziej wystających części maszyny o co

najmniej 0,5m. Niedopuszczalne jest takie ustawienie szafy sterującej dla

którego operator jest zwrócony tyłem do maszyny. Ustawiając maszynę należy

pamiętać aby zostawić przestrzeń pomiędzy najbardziej wysuniętymi częściami

maszyny a ścianą minimum 0,5m

Uwaga:

W przypadku gdy maszyna nie ma własnych osłon

użytkownik musi zapewnić odpowiednie ekrany zabezpieczające przed uderzeniem

odłamkami obrabianego materiału lub narzędzia odsunięte od najbardziej wystających

części maszyny o 50 cm. Maszyna bez zainstalowanych osłon stanowi tylko

część kompletnego narzędzia pracy i w takim stanie nie powinna być

eksploatowana. Osłony powinny być wykonane tak, aby uniemożliwić

operatorowi lub osobie postronnej dostęp do ruchomych części maszyny oraz obszaru roboczego podczas pracy maszyny.

Dane techniczne dotyczące

konkretnego typu maszyny zawarte są w dodatku C instrukcji.

·

Temperatura otoczenia – 15-35ºC.

·

Wilgotność – poniżej 80%.

·

Wymagana przestrzeń wokół maszyny – min 0,5m od

najbardziej wystających części maszyny.

·

Należy doprowadzić do maszyny sprężone powietrze

o ciśnieniu minimum 8 bar. Jakość powietrza zasilającego musi odpowiadać normom

dotyczących przemysłowych instalacji zasilania sprężonym powietrzem. W

szczególności dotyczy to zanieczyszczeń ciałami stałymi i skroplonej wody.

Punkt rosy sprężonego powietrza, powinien wynosić maksymalnie 3 stopnie

Celsjusza, a wielkość cząstek stałych nie powinna przekraczać 2um (konieczność

stosowania osuszacza i filtrów).

Uwaga:

Odwadniacz zainstalowany przy maszynie nie zabezpiecza

jej przed skutkami pojawienia się wody w instalacji sprężonego powietrza. Nie

stosowanie się do w/w zaleceń może skutkować uszkodzeniem maszyny, a w

szczególności łożysk wrzecion i wysp zaworowych oraz utratą gwarancji.

·

Przekrój przewodów zasilających powietrzem

powinien być na tyle duży, aby ciśnienie wskazywane na manometrze, przy głównym

zaworze redukcyjnym, nigdy nie spadało poniżej 8 barów, co należy sprawdzić

przede wszystkim podczas automatycznej wymiany narzędzia.

·

Gniazdo zasilania dla maszyny trójfazowej musi

mieć podłączony zgodnie z normą przewód zerowy i uziemiający. Nie wolno

podłączać maszyny do sieci czteroprzewodowej.

·

Maszyna powinna stać na płaskim podłożu, przed

uruchomieniem maszyny należy ją wypoziomować wkręcając lub wykręcając śruby na

których osadzone są stopy maszyny a następnie to ustawienie powinno zostać

zablokowana prze dokręcenie nakrętek kontrujących na tych śrubach. Maszynę

należy poziomować po każdym jej przestawieniu.

Urządzenia serii BPF są całkowicie przygotowane do pracy,

wymagają jedynie połączenia z komputerem sterującym z zainstalowanym

oprogramowaniem oraz przyłączeniem do sieci elektrycznej oraz do sprężonego

powietrza.

Uwaga:

W przypadku gdy maszyna nie ma własnych osłon

użytkownik musi zapewnić odpowiednie ekrany zabezpieczające przed uderzeniem

odłamkami obrabianego materiału lub narzędzia odsunięte od najbardziej

wystających części maszyny o 50 cm. Maszyna bez zainstalowanych osłon

stanowi tylko część kompletnego narzędzia pracy i w takim stanie nie powinna

być eksploatowana. Osłony powinny być wykonane tak, aby uniemożliwić

operatorowi lub osobie postronnej dostęp do ruchomych części maszyny oraz obszaru roboczego podczas pracy maszyny.

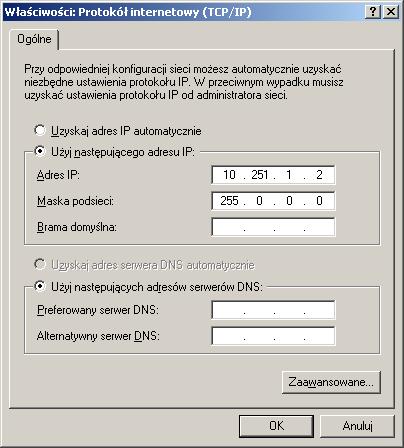

Przyłączamy maszynę do karty sieciowej w komputerze. Nie

wolno przedłużać przewodu przez urządzenia typu Hub/Switch, ani podłączać

maszyny do sieci lokalnej. Nie zaleca się również używania bezprzewodowych kart

sieciowych. Należy ustawić adres IP komputera na adres grupy 10.251.x.x, gdzie

x jest dowolną liczbą 0-255, z wyłączeniem adresów modułu PLC i gniazd

poszczególnych osi sterownika maszyny (rys. 9). Maska sieci powinna być

ustawiona na adresy 255.0.0.0. Po ustawieniu adresu IP konieczne może być

resetowanie komputera.

Po uruchomieniu komputera należy przegrać program

sterujący dostarczony przez producenta na dysk twardy. Należy pamiętać, że

program wymaga pełnego dostępu do odczytu i zapisywania plików. W wypadku

konieczności atrybut plików „Tylko do odczytu należy usunąć”. W przypadku

dostarczenia płyty CD z instalatorem

należy zainstalować program.

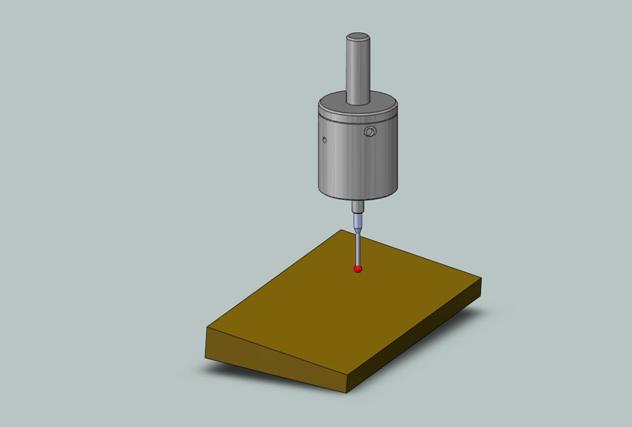

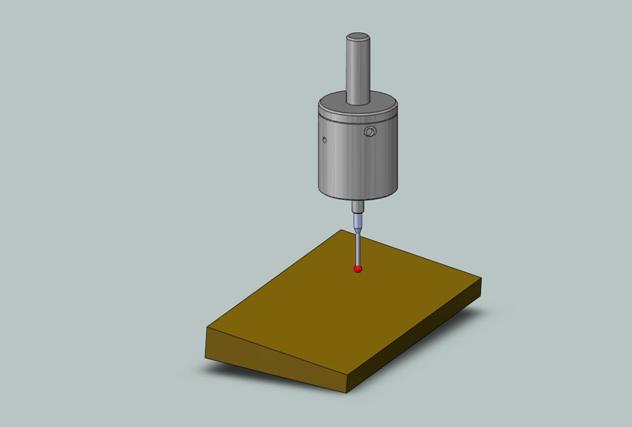

1. Osłona pozwalająca na dostęp do silnika osi Z

2. Siłownik pneumatyczny utrzymujący oś Z w

przypadku wyłączenia prądu.

3. Osłona pozwalająca na dostęp do silnika i

przekładni osi X.

4. Zbiornik oleju i regulator mechanizmu

chłodzenia mgłą olejową (opcja).

5. Wrzeciono.

6. Czujnik długości narzędzia.

7. Stół roboczy.

8. Harmonijka osłaniająca mechanizmy przed

zabrudzeniem.

9. Ruchoma brama osi Y.

10. Stopa

Podłączamy wtyki do sterownika maszyny według schematu z

dokumentacji elektrycznej. Przewodem Ethernet łączymy komputer ze sterownikiem

maszyny(maszyna bez szafy sterującej). Sprawdzamy stan, w jakim znajduje się

maszyna. W przypadku konieczności maszynę czyścimy i smarujemy, według zaleceń

zawartych w rozdziale „Zalecenia konserwacji”. Sprawdzamy, czy wyłącznik

awaryjny nie jest wciśnięty. Podłączamy zasilanie do maszyny i do komputera

sterującego. Gniazdo zasilające musi być wyposażone w przewód uziemiający.

Komputer i maszynę zasilamy z jednej fazy. Uruchamiamy maszynę wyłącznikiem

głównym. Uruchamiamy komputer i program sterujący. Należy pamiętać o

konieczności inicjacji maszyny i procedurze wymiany narzędzia. Maszynę powinien

obsługiwać tylko przeszkolony personel.

W przypadku niejasności lub niepewności dotyczących eksploatacji proszę zwrócić

się do producenta. Opis programu sterującego zawarty jest w rozdziale „Opis

programu”.

·

frezowanie frezem palcowym (wykonywanie form

wtryskowych; tłoczników wykrojników ze stali, aluminium; obróbkę modeli

odlewniczych do termoformowania; obróbkę matryc kuźniczych)

·

nacinanie,

·

grawerowanie,

·

cięcie materiałów włókienniczych,

uszczelkarskich, gumy kartonu... itp. (maszyna z dołączanym nożem oscylacyjnym)

·

bigowanie (maszyna z dołączanym nożem

oscylacyjnym i bigownikiem)

·

skanowanie (maszyna z skanerem dotykowym lub

optycznym)

Podane zakresy maszyny

oznaczają jej skrajne położenie w danej osi co nie jest jednoznaczne z

możliwością obróbki materiału o tym gabarycie. Maksymalna grubość i wielkość

która możliwa jest do obrobienia uzależniona jest od specyficznych właściwości

materiału oraz możliwości zastosowania odpowiedniego narzędzia.

Panel główny znajduje się na szafie sterującej po prawej

stronie monitora. W górnej części umiejscowiony jest przycisk awaryjnego

zatrzymania maszyny.

Pod nim w zależności od wyposażenia mogą znajdować się

następujące przełączniki:

- Chłodzenie

– (opcja) mgłą olejową (lub powietrzem gdy zbiornik oleju jest pusty)

„0” - wyłączone

„1” - zawsze włączone

„Auto” - włączone podczas pracy wrzeciona

- Odciąg

– (opcja) podaje napięcie na wyjście gniazda sterowania odciągiem,

sterowanie analogiczne jak wyżej

- Pompa

(Pompa 1, Pompa 2) – (opcja) sterowanie załączaniem pomp podciśnieniowych,

w przypadku gdy maszyna posiada więcej niż jedną pompę jako „Pompa 1”

oznaczamy tą która podpowiada za obszar podciśnienia znajdujący się bliżej

początku obszaru roboczego

„0” - pompa wyłączona

„1” - pompa załączona

- Bazy

– (opcja) wysuwa kołki bazujące na maszynie tylko gdy maszyna nie pracuje

„0” - kołki schowane

„1” - kołki wysunięte

- Osłona

– (opcja) steruje położeniem osłony kosza odciągu

„0” - kosz podniesiony

„1” - kosz opuszczony

Poniżej znajdują się przyciski „START” i „STOP” oraz

potencjometry posuwu i obrotów wrzeciona; aktywne, gdy otworzymy w oknie

głównym programu panel sterujący (patrz roz. 5). Przyciski są analogiczne do tych w programie i można

stosować je zamiennie.

- „START”

- rozpoczyna wykonanie aktualnie zaznaczonego etapu lub gdy zatrzymamy przyciskiem „STOP” jego

naciśnięcie spowoduje rozpoczęcie pracy od początku wektora na którym

praca została zatrzymana

- „STOP”

- przerywa wykonanie projektu (maszyna zatrzymuje się wyłącza obroty i

jeśli opcja frez talerzykowy nie jest zaznaczona, podnosi oś Z do wysokości

unoszenia), przycisk nie odcina zasilana maszyny

Potencjometry na panelu głównym są nadrzędne względem

programu i pozwalają płynnie regulować prędkość pracy (w zakresie od zera do

wartości podanych w etapie jako prędkości pracy) oraz obrotów wrzeciona (w

zakresie od minimalnych obrotów wrzeciona do wartości podanej w danym etapie

jako obroty wrzeciona).

Na panelu głównym znajduje się również zielona dioda LED

sygnalizująca podłączenia zasilania do maszyny. Podczas gdy włączymy zasilanie

głównym włącznikiem znajdującym się po prawej strony szafy sterowniczej a dioda

się nie świeci oznacza to że jeden lub więcej przycisków awaryjnych na maszynie

jest wciśnięta.

ok.

80dB (UWAGA! Wymagana praca w słuchawkach wyciszających)

Przed rozpoczęciem pracy zapoznaj się z

instrukcją.

Chroń słuch.

Chroń wzrok.

Uwaga,

głośny hałas i latające wióry, chroń słuch i wzrok.

Uwaga,

szybko obracające się elementy mogą poważnie zranić zachowaj należytą ostrożność.

Uwaga, piła

tarczowa, zachowaj należytą ostrożność.

Uwaga, oscylujące ostrze może poważnie

zranić, zachowaj należytą ostrożność.

Uwaga, urządzenie pod napięciem.

Uwaga,

ruchome części maszyny mogą odciąć palce, zachowaj należytą ostrożność.

Uwaga,

ruchome części maszyny mogą uderzyć z lewej (prawej).

Uwaga, niebezpieczeństwo zmiażdżenia dłoni z góry.

Uwaga,

niebezpieczeństwo zmiażdżenia dłoni z lewej (prawej).

UWAGA

Należy stosować tylko narzędzia monolityczne, o średnicy do

8mm

Jeżeli użytkownik chce

korzystać z frezów składanych lub o średnicy powyżej 8 mm. to w przypadku

maszyny bez kabiny, musi we własnym

zakresie, zainstalować osłony lub kabinę

zabezpieczającą operatora przed skutkami ewentualnego wyrwania narzędzia.

Narzędzia powinny być przystosowane do pracy z prędkością

obrotową wrzeciona tj.

24000 lub 50000

obrotów/min.

Należy przestrzegać zaleceń producenta narzędzi

dotyczących prędkości obrotowej i

prędkości skrawania.

Część chwytowa narzędzia powinna być w kształcie walca, średnica

tulejek mocujących frez

musi być ściśle dostosowana do części chwytowej narzędzia.

UWAGA

Czynności powinny być wykonywane w

podanej kolejności, gwarantuje to poprawną i bezpieczną pracę. Wszystkie części

powinny być czyste, wolne od wiórów i innych zabrudzeń. W razie konieczności

należy oczyścić zabrudzone elementy (np. sprężonym powietrzem).

- Najpierw

zakładamy tulejkę do nakrętki tak jak pokazano to na Rysunku 3.1.

(1)

Odnajdujemy na górnej powierzchni nacięcie.

(2)

Oznacza ono miejsce w którym powinniśmy zahaczyć ząbek tulejki o ząbek

nakrętki.

(3)

Dociskamy tulejkę do nakrętki aż zaskoczy za

ząbek po przeciwnej stronie.

- Następnie

lekko zakręcamy tulejkę na wrzecionie lub stożku, tak aby wsuniecie

narzędzia było jeszcze możliwe. Należy pamiętać o stosowaniu odpowiednich

rozmiarów tulejek do rozmiarów narzędzia.

-

Wsuwamy narzędzie w tulejkę i dokręcamy mocno. Należy przy tym uważać aby

frez był wsunięty w tulejkę na tyle na ile pozwala to część chwytowa

tulejki. Jeżeli frez posiada nacięcie powinno ono być całkowicie schowane

w tulejce (Rysunek 5)

- Po

pracy najpierw odkręcamy lekko nakrętkę i wyjmujemy narzędzie, następnie

odkręcamy całkowicie nakrętkę z tulejką i lekkim pchnięciem tulejki w

stronę nacięcia na nakrętce, rozdzielamy obie części. Jeżeli jest to

koniecznie czyścimy sprężonym powietrzem, wycieramy do sucha następnie

zabezpieczmy przed korozją. Nie należy do rozdzielania tulei i nakrętki

stosować narzędzi mogących zniszczyć powierzchnie szlifowane lub gwinty.

Zabrania się używania uszkodzonych tulei niedostosowanie się do tego

zalecania może grozić śmiercią lub uszczerbkiem na zdrowiu lub\i

zniszczeniem wrzeciona, maszyny, materiału obrabianego.

Czyszczenie uchwytu stożka

W maszynach wyposażonych w system w system automatycznej

wymiany narzędzia.

Przed użyciem wrzeciona upewnij się że stożkowe powierzchnie

stożka narzędzia i stożkowa powierzchnia we wrzecionie mocująca stożek

(oznaczone na rysunkach poniżej kolorem czarnym i numerem 1) są

dokładnie wyczyszczone bez śladu kurzu, smaru, chłodziwa, oleju, wiórów, rdzy

lub zendry.

TYLKO DLA MODELI HSK

To samo sprawdzenie należy wykonać dla

płaskiej powierzchni przylegającej oznaczonej na rysunku kolorem szarym

i numerem 2

Brudny stożek może spowodować błąd przy pobieraniu narzędzia

lub zostać zaciśnięty niepoprawnie. Może to spowodować uszkodzenie maszyny

lub/i stanowić zagrożenie dla operatora i osób znajdujących się w pobliżu.

Brudną powierzchnie 2 należy przeczyścić miękka,

czystą szmatką nasączoną alkoholem a następnie zakonserwować olejem lub smarem

w sprayu. Nadmiar oleju lub smaru należy usunąć miękka, suchą, czystą szmatką.

Nie wolno używać do czyszczenia materiałów ściernych.

narzędzi obrotowych kwasów lub innych narzędzi lub środków mogących uszkodzić

powierzchnie szlifowane.

UWAGA

Do czyszczenia stożkowej

powierzchni we wrzecionie mocującej stożek NIE WOLNO UŻYWAĆ SPRĘŻONEGO

POWIERTZA. Może to powodować

zagrożenie dla operatora i osób postronnych oraz szybsze zużywanie się lub

nawet uszkodzenie wrzeciona

Maszyna może być wyposażona w magazyn narzędzi o pojemności

podanej w Dodatku C.

Magazyn obsługiwany jest automatycznie.

Aby umieścić narzędzie w magazynie

- sprawdzamy

czy maszyna jest podłączana do instalacji elektrycznej oraz do instalacji

pneumatycznej upewniamy się że ciśnienie na głównym manometrze

umiejscowionym z prawej strony maszyny jest odpowiednie (8 bar)

- uruchamiamy

maszynę i program sterowniczy

- łączymy

się z maszyną wciskając F1 lub klikając ikonę

- inicjujemy

maszynę

- aby

sprawdzić dostępność gniazd klikamy przycisk otwarcia magazynu

- klikamy

wymianę narzędzia maszyna podjeżdża do lewego dolnego rogu stołu roboczego

- upewniamy

się czy wrzeciono jest zatrzymane

- jeżeli

we wrzecionie znajduje się stożek chwytamy go uważając aby nie zranić się

o zamontowane narzędzie naciskamy przycisk wymiany narzędzia cały czas

trzymając drugą rękę na stożku wyjmujemy go i wkładamy właściwe, zwalniamy

przycisk wymiany narzędzia po czym sprawdzamy czy stożek został prawidłowo

zaciśnięty

- stożek

został prawidłowo zaciśnięty stożek i narzędzie znajdują się w jednej

linii z osią środkową wrzeciona ma ekranie komputera pojawia się okno

- jeżeli

narzędzie jest prawidłowo chwycone wybieramy numer pustego portu w

magazynie i klikamy ok maszyna dokona pomiaru narzędzia

- klikamy

odłóż i maszyna otwiera odsłonę magazynu narzędzi i odkłada narzędzie

Aby pobrać narzędzie z magazynu

- klikamy

numer narzędzia który chcemy pobrać

- jeżeli

maszyna posiada zamocowany stożek na wrzecionie automatycznie odłoży go na

miejsce i pobierze narzędzie z

magazynu

- jeżeli w magazynie pod tym numerze gniazda nie

ma stożka maszyna zgłosi błąd należy pozwolić jej kontynuować ruch lub

samodzielnie wyprowadzenie wrzeciona z obszaru magazynu, zaleca się wolny

posuw lub prace skokowa

Aby wyjąć narzędzie z magazynu

- jeżeli

maszyna jest niewłączona i niezainicjowana powtórzyć kroki 1-6

- należy

kliknąć numer narzędzia które chcemy pobrać

- dokona

się automatyczna wymiana

- następnie

klikamy wymiana narzędzia maszyna podjeżdża do lewej przedniej krawędzi

stołu

- sprawdzamy

czy wrzeciono się nie obraca czytamy uważając żeby się nie skaleczyć o

narzędzie

- trzymając

narzędzie w prawej dłoni lewą klikamy przycisk pod osłoną paskowa

- wyjmujemy

stożek, puszczamy przycisk

- program

sygnalizuje brak narzędzia

- klikamy

anuluj

Uwaga:

Nie wolno manipulować przy

magazynie narzędzi w inny sposób niż opisany zwłaszcza zabrania się ręcznego

umieszczania i wyjmowania narzędzi do magazynu nawet jeżeli maszyna jest

odłączona od instalacji elektrycznej i pneumatycznej.

Uwaga:

Agregaty kątowe (opcja) należy

umieszczać (odkładać) jedynie w zaznaczonych gniazdach

Umieszczenie agregatu w innym

gnieździe może spowodować kolizję przy odkładaniu narzędzi do sąsiednich

gniazd.

1.

Jeżeli podczas pracy na skutek niewłaściwego

mocowania materiału na stole dojdzie do jego poderwania lub przesunięcia

należy:

- niezwłocznie

przerwać pracę przyciskiem STOP (lub przyciskiem awaryjnym) na panelu

głównym maszyny

- wyjechać

osią Z do maksymalnie do góry i osią Y maksymalnie do tyłu tak aby stół

roboczy w miejscu mocowania materiału był dostępny (jeżeli maszynę

zatrzymano przyciskiem awaryjnym należy najpierw go zwolnić przywrócić

komunikację z maszyną wyłączając i włączając panel sterowania programu

zainicjować ponownie maszynę)

- kręcić

potencjometr prędkości pracy do minimum ( 0% ) i wyłączyć panel sterowania

maszyną w programie

- dokonać

oceny uszkodzeń materiału

- jeżeli

materiał nadaje się do dalszej obróbki należy poprawić jego zamocowanie

(jeżeli jest to maszyna z pompa podciśnieniową lub próżniową należy

sprawdzić czy obszar ograniczony uszczelkami jest odpowiedni do

obrabianego materiału)

- dokonać

oceny stanu narzędzia skrawającego w razie potrzeby wymienić narzędzie –

nie wolno pracować uszkodzonym narzędziem

- włączyć

panel sterujący zainicjować maszynę i zmierzyć narzędzie

- jeżeli

to konieczne, ustawić ponownie punkt bazowy projektu

- po

wykonaniu tych czynności można bezpiecznie rozpocząć pracę

2.

W przypadku gdy podczas pracy narzędzie

skrawające lub wiertło zostanie uszkodzone (np. złamane):

- niezwłocznie

przerwać pracę przyciskiem STOP (lub przyciskiem awaryjnym) na panelu

głównym maszyny

- wyjechać

osią Z do maksymalnie do góry roboczy w miejscu mocowania materiału był

dostępny (jeżeli maszynę zatrzymano przyciskiem awaryjnym należy najpierw

go zwolnić przywrócić komunikację z maszyną wyłączając i włączając panel

sterowania programu zainicjować ponownie maszynę)

- kręcić

potencjometr prędkości pracy do minimum ( 0% ) i wyłączyć panel sterowania

maszyną w programie

- dokonać

oceny uszkodzeń materiału sprawdzić czy w materiale nie zostały części narzędzia,

jeżeli są należy usunąć przed ponownym rozpoczęciem pracy

- włączyć

panel sterowania i kliknąć przycisk wymiany narzędzia

- podejść

do maszyny i wyjąć stożek chwytając

go uważając aby nie zranić się o zamontowane narzędzie. Cały czas

trzymając drugą rękę na stożku naciskamy przycisk wymiany narzędzia,

wyjmujemy go (gdy maszyna nie posiada automatycznej wymiany używamy

dołączonych do maszyny kluczy aby odkręcić nakrętkę i wyjąć narzędzie z

tulei zaciskowej)

- wymieniamy

narzędzie w na nowe

- trzymając

przycisk wymiany narzędzia umieszczamy stożek we wrzecionie

- podajemy

numer narzędzia i klikamy OK maszyna automatycznie dokona pomiaru

- jeżeli

stwierdzimy że materiał został uszkodzony w sposób uniemożliwiający dalszą

obróbkę lub został przesunięty w mocowaniu, należy przerwać

wykonywanie etapu zamocować nowy materiał i rozpocząć pracę od

pierwszego etapu

- w

przeciwnym wypadku możemy kontynuować pracę naciskając przycisk „START” na

panelu głównym lub „Kontynuuj” w panelu sterowania programu PC-CAM,

- jeżeli

ponownie uszkodzimy ponownie narzędzie wykonując dany etap należy przyjąć

że parametry obróbki są niedostosowane do używanego narzędzia lub/i

obrabianego materiału, należy je dostosować przed ponownym rozpoczęciem

pracy (np. zmniejszając prędkość pracy lub zagłębiania, lub zwiększając

ilość etapów zagłębienia)

- Zabrania

się obsługi maszyny przez osoby które nie odbyły szkolenia u producenta.

- Zabrania się

obsługi maszyny w rękawiczkach.

·

Zabrania się

przedłużać przewodu Ethernet łączącego komputer sterujący ze

sterownikiem PLC przez urządzenia typu Hub/Switch, ani podłączać maszyny do

sieci lokalnej. Nie zaleca się również używania bezprzewodowych kart

sieciowych.

- Użytkownik zobowiązany jest do zabezpieczenia strefy wokół maszyny celem ochrony osób

postronnych przed uderzeniem częścią ruchomą maszyny lub odłamkiem

obrabianego materiału (siatki lub ekrany ochronne oddalone od najbardziej

wysuniętych elementów maszyny co najmniej o 0.5 metra, w przypadku

zastosowania siatki wielkość oczek powinna uniemożliwić włożenie ręki).

Paca bez osłon jest niedozwolona. Niezastosowanie się do tego zalecenia

grozi śmiercią lub kalectwem.

- Zabrania

się poruszania maszyną jeżeli ktokolwiek znajduje się w obszarze

zabronionym tj. bliżej niż 50 cm od najdalej wysuniętych części maszyny.

- Zabrania

się obsługi maszyny przez więcej niż jedną osobę (operatora) naraz.

Szczególnie dotyczy to sytuacji gdy jedna z osób obsługuje maszynę a druga

manipuluje w obszarze roboczym (np mocuje materiał). Mocowanie materiału w

obszarze roboczym należy wykonywać jedynie gdy w programie panel sterujący

maszyną jest zamknięty i dodatkowo potencjometr posuwu (prędkości pracy)

jest w skrajnej lewej pozycji (0%).

- Zabrania

się pracy bez okularów ochronnych oraz bez słuchawek lub stoperów

chroniących przed hałasem

- Zabrania

się instalowania na komputerze używanym do sterowania maszyna innego

systemu niż Windows XP lub Windows Embedded.

- Zabrania

się instalowania programów ingerujących w połączenia sieciowe lub mogących

zakłócić komunikację sieci Ethernet tj. monitory sieci Ethernet,

firewalle. Dodatkowo należy wyłączyć zaporę sieciową systemu.

- Zabrania

się podłączona maszyny do gniazda innego niż do gniazda pięciobolcowego z

uziemieniem oraz zerem. Podpięcie maszyny do sieci bez przewodu zerowego

może zakończyć się poważnym uszkodzeniem maszyny.

- Maszyna musi być

podłączona do gniazdka z bolcem uziemiającym oryginalnym kablem

zasilającym. W przypadku maszyny zasilanej z sieci trójfazowej, maszyna

musi być podpięta zgodnie z obowiązującymi normami, do gniazda

pięciobolcowego z uziemieniem oraz zerem. Podpięcie maszyny do sieci bez

przewodu zerowego może zakończyć się poważnym uszkodzeniem maszyny.

- Komputer

sterujący (o ile jest zasilany oddzielnie) musi być podłączony do gniazdka

z bolcem uziemiającym.

- Przewód sygnałowy

między komputerem a urządzeniem musi być prawidłowo umieszczony w

gniazdach .

- Podczas pracy

urządzenia operator i osoby znajdujące się w pobliżu muszą mieć założone

okulary ochronne oraz nauszniki przeciwhałasowe lub stopery

zabezpieczające słuch.

- Narzędzie

skrawające wiruje z dużą prędkością i w związku z tym należy zachować

szczególną ostrożność i przestrzegać zasad pracy w bezpośredniej bliskości

elementów wirujących.

- Pracować w

zapiętym ubraniu z ciasnymi mankietami.

- Pracować ze

spiętymi włosami.

- UWAGA! Wrzeciono

może się włączyć w każdej chwili.

- Czerwony przycisk

STOP nie jest wyłącznikiem awaryjnym i nie odcina zasilania od urządzenia.

Przyciskami odłączającymi napięcie są Wyłącznik główny i Wyłącznik awaryjny.

Wyłącznik główny znajduje się obok gniazda zasilającego lub na szafce

sterowniczej. Gniazdo podwójne umieszczone z boku maszyny (jeżeli takie

posiada) jest zasilane cały czas, bez względu na położenie wyłącznika

głównego i awaryjnego.

- W przypadku

zauważenia nieprawidłowości w pracy maszyny natychmiast przerwać pracę i

skontaktować się z serwisem.

- Zabrania się

obsługi maszyny w stanie nietrzeźwym .

- Maszyna musi być

wypoziomowana i stać na stabilnym podłożu nie pozwalającym na jej

chybotanie. Po wypoziomowaniu maszyny kontry śrub mocujących stopy powinny

zostać dokręcone alby uniemożliwić zmianę nachylenia maszyny.

- Zabronione jest

zbliżanie się dzieci do maszyny.

- Podczas pracy

maszyny nie zbliżać rąk do wirującego narzędzia.

- Zabronione jest

pozostawianie pracującej maszyny bez nadzoru.

- Średnica części

chwytowej narzędzia musi być dokładnie dopasowana do tulejki mocującej

narzędzie we wrzecionie. Niedopuszczalne jest np. stosowanie narzędzia o

chwycie 3 mm wraz z tulejką 1/8 cala (3,175 mm). Może to spowodować

rozerwanie tulejki lub pęknięcie wrzeciona.

- Komputer

sterujący maszyną powinien być przystosowany do pracy w warunkach

przemysłowych.

- W przypadku

obróbki materiałów szkodliwych lub powodujących nadmierne pylenie

obsługujący maszynę powinien odpowiednio chronić drogi oddechowe (np.

maską z odpowiednimi pochłaniaczami).

- W przypadku

użytkowania narzędzi składanych lub z lutowanymi elementami należy

zabezpieczyć otoczenie i operatora przed możliwością uderzenia odłamkiem

uszkodzonego narzędzia. Zamiast siatki należy zastosować pełne osłony z

materiału odpornego na pękanie (np. poliwęglan o grubości 3mm)

- Podczas pracy

maszyny nie wolno dokonywać żadnych operacji w okolicach magazynu

narzędzi. Wszelkie ręczne wymiany stożków narzędzi w magazynie narzędzi

należy wykonywać automatycznie. Przestrzeń pomiędzy jeżdżąca bramą a

magazynem jest szczególnie niebezpieczna. Niezastosowanie się do tego

zalecenia grozi kalectwem. Wymianę stożków narzędzi w magazynie narzędzi

należy dokonywać jedynie automatycznie (POBIEŻ / ODŁÓŻ / WYMIANA

NARZEDZIA).

- W przypadku

magazynu narzędzi z różnymi rozmiarami gniazd, należy pamiętać o używaniu

odpowiednich stożków. Próba odłożenia stożka narzędzia do gniazda o

niewłaściwym rozmiarze może się zakończyć uszkodzeniem magazynu narzędzi

lub/i narzędzia lub/i wrzeciona.

- Jeżeli użytkownik

chce wymienić materiał na sekcji, na której aktualnie nie odbywa się

obróbka (a obróbka w tym czasie prowadzona jest na drugiej sekcji),

wymagane jest zastosowanie środków bezpieczeństwa w postaci mat naciskowych

lub barier świetlnych.

- Maty naciskowe i

kurtyny świetlne są wyposażeniem opcjonalnym.

- W przypadku

podłączenia dodatkowych zabezpieczeń BHP (maty bezpieczeństwa, bariery

świetlne, czujniki otwarcia drzwi, itp.) prosimy o kontakt z producentem

maszyny.

Niektóre elementy w maszynie są materiałami

eksploatacyjnymi, zużywającymi się w naturalny sposób i nie podlegają

gwarancji. Do takich elementów należą w szczególności:

- elektrowrzeciona

- tulejki

zaciskowe

- stożki

narzędziowe

- tuleje

ślizgowe w nożach oscylacyjnych

W sprawie gwarancji na inne elementy

prosimy o kontakt za sprzedawcą.

UWAGA

Czynności

konserwacyjne powinny być wykonywane przez przeszkolony personel. Elementy

konserwacyjne dotyczące urządzeń elektrycznych powinny być wykonywane przez

wykwalifikowany personel. Serwisantem uprawnionym do napraw maszyny jest

producent maszyny.

Przed

przystąpieniem do czynności konserwacyjnych należy upewnić się że urządzenie

odłączone jest od sieci elektrycznej i sprężonego powietrza.

|

|

|

W razie potrzeby

|

Po każdej zmianie

|

Raz w tygodniu

|

Raz w miesiącu

|

Raz na kwartał

|

|

Szafa

sterownicza

|

Przewody,

wtyki, gniazda

|

K

|

|

|

|

|

|

Filtr

sterownika

|

|

|

|

C

|

|

|

Filtry

szafy

|

|

|

C

|

|

|

|

X

|

Prowadnice

liniowe

|

|

|

|

C

|

S

|

|

Listwy

zębate

|

|

|

|

|

CS

|

|

Y

|

Prowadnice

liniowe

|

|

|

C

|

S

|

|

|

Listwy

zębate

|

|

|

|

CS

|

|

|

Z

|

Prowadnice

liniowe

|

|

|

C

|

S

|

|

|

Listwy

zębate / śruba kulowa

|

|

|

|

CS

|

|

|

Wrzeciono

|

Temperatura

|

K

|

|

|

|

|

|

Gniazdo

stożka / tulejki

|

|

K

|

C

|

|

|

|

INNE

|

Stan

stożka tulejki, nakrętki

|

K

|

|

|

|

|

|

Filtry

stołu

podciśnieniowego / pompy próżniowej

|

|

C

|

|

|

|

|

Obszar

roboczy

|

|

C

|

|

|

|

|

Poziom

płynu w chłodziarce

|

W*

|

|

|

K*

|

|

|

Krańcówki

osi XYZ

|

K

|

|

|

|

|

|

Czujnik

długości narzędzia

|

C

|

|

|

|

|

S – Smarowanie, C – Czyszczenie, K – Kontrola, W -

Wymiana

Uwagi:

· Wszelkie

samodzielne naprawy należy wykonywać wyłącznie po uprzedniej konsultacji z

producentem. Nie zastosowanie się do tego zalecenia w czasie gwarancji

skutkuje jej utratą.

·

· Kontrola

przewodów, wtyków, gniazd w szafie sterowniczej: Czynności te obejmują kontrolę

połączeń na płycie sterownika oraz falownika maszyny. Wszystkie przewody

powinny być przykręcone. Należy zapewnić swobodny dostęp powietrza do otworów

wentylacyjnych. Przewody wyprowadzone z płyty sterownika nie powinny być ugięte

w nadmiernym stopniu. Nie należy przedłużać przewodu sygnałowego stosując

połączenie z innym przewodem, nie należy też stosować . W przypadku

konieczności zwiększenia długości przewodu, należy wymienić cały przewód na

dłuższy, jednakże jego długość nie może przekroczyć 5 m. Przewód zasilający

powinien być w dobrym stanie. W przypadku stwierdzenia uszkodzeń izolacji, żyły

przewodu, lub wtyczki uszkodzony element należy wymienić, po konsultacji z

producentem. Średnica żyły przewodu zasilającego nie powinna być mniejsza niż

1.5 mm2. Należy sprawdzić stan gniazda zasilającego i przewodu

uziemiającego.

· Sprawdzenie

stanu wrzeciona i urządzeń mocujących frez. Pokrywa doprowadzenia napięcia do

wrzeciona powinna być zakręcona i uszczelniona podkładką. Elementy tulejki i

nakrętki mocujące frez należy utrzymywać w czystości. W przypadku stwierdzenia

pęknięcia lub zużycia tulejki bezwzględnie wymienić na nową. Nie należy

stosować tulejek i nakrętek uszkodzonych, regenerowanych, niezgodnych ze

specyfikacją, pochodzących z nieznanego źródła.

·

· Prowadnice

liniowe posuwów osi należy smarować za pomocą smarownicy, z końcówką

odpowiednią do kalamitek umieszczonych na wózkach jezdnych. Czyścić prowadnice należy suchą szmatką i usunąć ewentualne

zanieczyszczenia spomiędzy wózków ruchomej bramy.

·

· Konserwacja

śrub napędowych i listew zębatych polega na wyczyszczeniu zużytego smaru, i

ponownym nasmarowaniu na całej długości, niewielką ilością smaru.

·

· Zalecamy

stosowanie smaru litowego AGIP GREASE 30 (lub zamiennika).

·

· Nie

wolno używać sprężonego powietrza do czyszczenia osłon harmonijkowych osi X.

Wióry i inne zanieczyszczenia, które wpadną pod osłony harmonijkowe, powinny

wypaść same przez otwory w dolnej blasze osłon. Sprężone powietrze może

wdmuchnąć zanieczyszczenia na prowadnice i śrubę kulową/listwę zębatą osi X.

·

· Aby

nasmarować wózki osi X należy:

· zdjąć

kabinę o ile maszyna taką posiada

· poluzować

górną i dolna blachę osłonową na belce X

· odkręcić

plastikową osłonę po lewej stronie belki X

· odkręcić

śrubki mocujące lewą osłonę harmonijkową (nie wolno odkręcać 4 śrub mocujących

podporę śruby)

· zdjąć

lewą osłonę harmonijkową

· nasmarować

wózki i śrubę

· założyć

osłonę harmonijkową, przykręcić, zakręcić plastikową osłonę

· analogicznie

powtórzyć czynności z prawej strony

· dokręcić

obie blachy osłonowe na belce X tak aby support osi Z nie tarł o nie podczas

jazdy

·

· *W przypadku maszyn wyposażonych we

wrzeciono chłodzone agregatem chłodniczym należy sprawdzić poziom płynu

chłodniczego na włączonej maszynie (gdyż sprawdzenie poziomu na wyłączonej

maszynie może dać fałszywy odczyt). W razie zaobserwowania ubytku chłodziwa

uzupełnić go nie przekraczając poziomu maksymalnego mieszaniną wody

destylowanej i Antifrogen-N (glikolu etylowego) w stosunku 3:1. Płyn chłodniczy

należy wymieniać raz do roku lub częściej jeżeli zaobserwujemy osad w zbiorniku

chłodziarki. W przypadku wystąpienia osadu należy kilkakrotnie przepłukać

instalację bieżącą wodą (nie wolno czyścić chłodziarki, wrzeciona i przewodów

żadnymi środkami chemicznymi). Można też przedmuchać (wrzeciono i przewody) sprężonym

powietrzem (max. 8 bar) aby sprawdzić ich drożność. Nie należy przedmuchiwać

chłodziarki, aby wyczyścić instalację należy napełnić zbiornik chłodziarki

wodą, odłączyć przewód wejściowy (inlet), skierować go do kanalizacji, włączyć

chłodziarkę, pompa wymuszająca obieg wypompuje wodę z chłodziarki przez

przewody i wrzeciono. Czynność powtórzyć aż wypompowywana woda będzie czysta.

Jeżeli okaże się że osad zablokował kanały chłodnicze wrzeciona należy

skontaktować się z serwisem.

|

Objawy

|

Prawdopodobna

przyczyna

|

Usunięcie

usterki

|

|

Podczas uruchomienia programu komunikat „Błąd!

Komunikacja ze sterownikiem nie została nawiązana.”

|

Nie włączona maszyna lub wciśnięty wyłącznik

awaryjny.

Brak połączenia sterownika z komputerem, uszkodzony

kabel Ethernet, użyto kabla bez przeplotu.

Ustawiony zły adres IP komputera.

|

Włączyć maszynę. Sprawdzić czy wyłącznik awaryjny

jest wyciśnięty. Sprawdzić czy wentylator w sterowniku się obraca.

Sprawdzić czy na gnieździe Ethernet w sterowniku

palą się diody (zielona i pomarańczowa).

Jeśli nie sprawdzić kabel i podłączenie do

komputera. Użyć kabla z przeplotem (skrosowanego).

Sprawdzić adres IP komputera, ustawić adres i maskę

sieci zgodnie z zaleceniami.

|

|

Podczas inicjacji słychać stuknięcia

|

Prędkość inicjacji jest zbyt duża lub przyspieszenie

maszyny jest zbyt małe.

|

Zmniejszyć szybkość inicjacji w programie sterującym

w „Ustawieniach maszyny”

|

|

Podczas inicjacji silnik napędowy nie zatrzymuje

się.

|

Uszkodzenie wyłącznika krańcowego, uszkodzenie kabla

łączącego wyłącznik z sterownikiem, Nieprawidłowe zamontowanie kabla.

|

Sprawdzić połączenie przewodu wyłączników krańcowych

i sterownika, Sprawdzić stan przewodu łączącego wyłącznik krańcowy.

|

|

Podczas inicjacji jedna z osi nie zatrzymuje się

tylko powoli przemieszcza.

|

Zanieczyszczony wyłącznik krańcowy, uszkodzenie

wyłącznika krańcowego lub przewodu łączącego z sterownikiem.

|

Przeczyścić wyłącznik krańcowy danej osi sprężonym

powietrzem. Sprawdzić stan przewodu łączącego i wtyku w sterowniku.

|

|

Po uruchomieniu wrzeciona, podczas regulacji

obrotów, podczas zatrzymania wrzeciono bardzo powoli zwalnia i wyłącza się.

|

Zbyt wysokie parametry sterowania wrzecionem, zbyt

duże obciążenie wrzeciona

|

Skontaktować się z producentem celem regulacji

parametrów.

|

|

Po wymianie narzędzia maszyna powoli wyjeżdża do

góry.

|

Zanieczyszczony czujnik wysokości narzędzia,

uszkodzony czujnik wysokości.

|

Sprawdzić czystość i stan czujnika wysokości.

|

|

Podczas pracy program wyświetla komunikat

„Przeciążenie osi X(Y,Z)”

|

Maszyna uderzyła w ogranicznik osi. Obróbka ze zbyt

dużą prędkością.

|

Zainicjować maszynę, zmniejszyć prędkość pracy.

|

|

Punkt serwisowy

ul. Bałtycka 30 42-202 Częstochowa tel 34-3658885

|

|

Objawy

|

Prawdopodobna przyczyna

|

Usunięcie usterki

|

|

Chłodziarka nie działa.

Żadne z urządzeń

chłodziarki nie działa.

Wyświetlacz jest wyłączony.

|

Brak podłączenia do sieci.

|

Przed otwarciem pokrywy chłodziarki, sprawdzić

automatykę zasilającą i sterującą pracą chłodziarki.

|

|

Niewystarczające

chłodzenie

Sprężarka, pompa i

wentylator działają.

Podniesiona temperatura

chłodziwa na wyjściu chłodziarki.

Wysoki pobór prądu.

Symbol „ALU” na wyświetlaczu (temperatura maksymalna ).

|

Wysoka temperatura

otoczenia chłodziarki.

Sprężarka lub filtr są

mocno zabrudzone.

Powietrze wydmuchiwane

przez chłodziarkę jest do niej ponownie zasysane.

Podniesione ciśnienie w głowicy.

|

Używając detergentów

nie zawierających związków kaustycznych wyczyścić filtr powietrza i chłodnicę.

Usunąć przeszkody uniemożliwiające swobodny obieg

powietrza wokół chłodziarki.

|

|

Niewystarczające

chłodzenie.

Pompa i wentylator

działają.

Sprężarka działa w

sposób przerywany.

Symbol „ALU” na wyświetlaczu (temperatura maksymalna ).

|

Brak kondensacji w

chłodnicy.

Zbyt wysokie ciśnienie w obiegu sprężarki powoduje

zadziałanie wyłącznika ciśnieniowo-prądowego zabezpieczającego sprężarkę.

|

Upewnić się że:

wentylator działa i

obraca się we właściwą stronę; filtr i chłodnica są czyste; chłodziwo nie

wypływa cieplejsze z wymiennika; temperatura chłodziwa dopływającego do

chłodziarki nie przekracza maksymalnej dozwolonej temperatury.

|

|

Niewystarczające

chłodzenie.

Temperatura chłodziwa

wypływającego z wymiennika jest nieco wyższa niż temperatura chłodziwa wpływającego.

Pompa pracuje.

Sprężarka działa w

sposób przerywany.

Symbol „La2” na wyświetlaczu.

|

Chłodziwo przepływa z

niewystarczającą prędkością lub zadana temperatura przekracza możliwości

chłodziarki.

Możliwe zadziałanie wyłącznika

przeciwoblodzeniowego.

|

Sprawdzić poziom

chłodziwa i jego przepływ.

Sprawdzić drożność

zbiornika i pompy.

Sprawdzić czy chłodziwo

nie wycieka przy wrzecionie lub pomiędzy wrzecionem a chłodziarką.

Sprawdzić czy wymiennik nie jest zatkany przez brud

lub kamień osadowy.

|

|

Brak chłodzenia.

Sprężarka jest gorąca i

pracuje w sposób przerywany.

Pompa i wentylator

działają.

Symbol „ALU” na wyświetlaczu (temperatura maksymalna ).

|

Przyczyną może być

wyciek lub brak gazu w sprężarce.

Zbyt wysokie ciśnienie kondensacji powoduje

zadziałanie wyłącznika termo-przeciążeniowego.

|

Naprawa wycieków i ładowanie gazu powinno być

wykonywane przez wykwalifikowany personel.

|

|

Sprężarka nie działa i

jest bardzo gorąca.

Pompa i wentylator

działają.

Symbol „ALU” na wyświetlaczu (temperatura maksymalna ).

|

Kompresor został zablokowany przez wewnętrzna

zabezpieczenie. Blokada została spowodowana

przez zbyt długi czas włączenia lub nieudane włączenie kompresora

spowodowane zbyt niskim napięciem.

|

Sprawdzić temperaturę i

ilość chłodziwa oraz zgodność napięcia zasilania z wartością na tabliczce

znamionowej.

Sprawdzić poprawność

działania skrapacza.

Sprawdzić obecność gazu w sprężarce.

|

|

Wszystko działa

poprawnie.

Pobór mocy odpowiada

temu z tabliczki znamionowej.

Wydajność chłodzenia

jest zbyt mała.

Symbol „ALU” na wyświetlaczu (temperatura maksymalna ).

|

Możliwy błąd w szacowaniu mocy chłodzenia.

|

Sprawdzić czy pobór

prądu odpowiada temu z tabliczki znamionowej.

Sprawdzić czystość i

funkcjonowanie skraplacza.

Sprawdzić czy ilość ciepła pochłanianego przez

chłodziarkę, odpowiada ilości ciepła wytwarzanego w układzie.

|

|

Punkt serwisowy

ul. Bałtycka 32/34

42-200 Częstochowa Tel. 34-3658885

|

W momencie

uruchomienia programu powinno się ukazać następujące okno:

Jeżeli

podczas wyświetlania okna pojawił się komunikat „Nie nawiązano komunikacji z

maszyną” należy sprawdzić połączenie komputera z maszyną. W momencie startu

programu maszyna powinna być włączona. Bezpośrednio po wyświetleniu okna

powitalnego, pojawi się główne okno programu. Sprawdzenie łączności z maszyną

nastąpi po uruchomieniu panelu kontrolnego maszyny. Po krótkiej chwili, okno

powitalne zniknie z ekranu i pojawi się okno główne programu PC-CAM.

Z tego poziomu mamy dostęp do

większości niezbędnych w programie funkcji. Po prawej stronie okna pojawi się

jasny prostokąt na szarym tle. Wymiary prostokąta proporcjonalne są do wymiarów

obszaru roboczego w ploterze. W lewym rogu widoku mamy podziałkę wskazującą 100

mm. Zielony układ współrzędnych w lewym dolnym rogu wskazuje miejsce zerowe

obszaru roboczego maszyny

W menu

rozwijalnym u góry okna głównego dostępne są następujące zakładki:

projekt

projekt- opcje

- widok

- narzędzia

- pomoc

Po

rozwinięciu menu „Projekt” widoczne są następujące pozycje:

Przycisk

lub w menu „Nowy projekt” - Tworzy nowy projekt, jeśli

otwarty jest inny projekt, program zapyta o jego zapisanie.

Przycisk

lub w menu „Nowy projekt” - Tworzy nowy projekt, jeśli

otwarty jest inny projekt, program zapyta o jego zapisanie.

Przycisk

lub w menu „Otwórz projekt” Wczytuje

projekt wcześniej zapisany w programie PC-Cam lub odczytuje rysunki zapisane w

formatach PWF, DXF, PLT, NCC, GERBER, które dodawane są do projektu jako

kolejne etapy.

Przycisk

lub w menu „Zapisz projekt jako” - Zapisuje aktualny projekt, pod

inną nazwą. Utworzony plik będzie miał rozszerzenie *.PWF i oprócz rysunków

będzie zawierał aktualne ustawienia maszyny i programu takie jak: prędkości

posuwów, liczba etapów zagłębiania itp. Opcja ta nadaje się więc bardzo dobrze

do zapamiętania etapu pracy, który po pewnym czasie będziemy chcieli powtórzyć

oraz do produkcji seryjnej.

Przycisk lub w menu „Zapisz Projekt”

Zapisuje projekt pod podaną wcześniej nazwą.

„Otwórz

plik v3.49” Opcja ta powoduje

wyświetlenie okna dialogowego występującego w programie PC-Cam w wersjach do

3.5.

Zaznaczenie opcji „Zachowaj

oryginalne współrzędne” powoduje, że rysunek wczytywany jest w takiej

postaci, w jakiej został zaprojektowany. W przeciwnym przypadku zostaje

przyciągnięty do lewego dolnego rogu stołu. Po wybraniu pliku z rysunkiem w

menu po prawej stronie pojawi się spis etapów przypadających na dany rysunek.

Kolejne etapy odpowiadają różnym kolorom w rysunkach PLT i DXF. Możemy wczytać

pojedynczy etap, lub kilka etapów jednocześnie zaznaczając je z wciśniętym

klawiszem Ctrl. Dodanie zaznaczonych etapów następuje po wciśnięciu przycisku „Dodaj”.

Wciśnięcie przycisku  daje możliwość uzyskania ścieżki narzędzia

potrzebnej do splanowania powierzchni stołu.

daje możliwość uzyskania ścieżki narzędzia

potrzebnej do splanowania powierzchni stołu.

Zaznaczenie opcji „Dwa kierunki”

powoduje, że stół planowany będzie podczas przejazdu głowicy w obydwie strony.

W przeciwnym przypadku rowki planujące

wykonywane będą tylko w jedną stronę. Ponadto mamy możliwość wyboru czy

planować będziemy w kierunku pionowym czy poziomym. Konieczne jest również

podanie średnicy frezu palcowego wykorzystanego do planowania powierzchni.

Zaznaczenie opcji „Dwa kierunki”

powoduje, że stół planowany będzie podczas przejazdu głowicy w obydwie strony.

W przeciwnym przypadku rowki planujące

wykonywane będą tylko w jedną stronę. Ponadto mamy możliwość wyboru czy

planować będziemy w kierunku pionowym czy poziomym. Konieczne jest również

podanie średnicy frezu palcowego wykorzystanego do planowania powierzchni.

„Ostatnie projekty” - Umożliwia dostęp do ostatnio

zapisanych projektów.

„Eksportuj”-

eksportuje rysunek w formacie HPGL. Dzięki temu mogą one być otwierane i

edytowane w innych programach, nie można jednak zapamiętać ustawień maszyny

przypisanych do danego etapu pracy. W przypadku oprogramowania 3D istnieje

możliwość zapisu ścieżki narzędzia w postaci pliku G-Code

„Wyjście z programu” -

Powoduje zakończenie programu.

Po

rozwinięciu menu „Opcje”, mamy dostęp do części programu która związana

jest z ustawieniami programu, ustawieniami maszyny oraz parametrami edycji.

5.1.2.1 .

„Ustawienia programu”

Po wybraniu tej opcji pojawi się okno dialogowe

umożliwiające zmianę ustawień programu.

Panel „Sterowanie maszyną – ręczne”

· „Domyślnie

ustawiaj pracę skokową” - przy otwartym panelu sterowania, po włączeniu

programu wybrana jest praca skokowa. W tym trybie pracy maszyna przy ręcznym

przesuwaniu, porusza się o zadaną odległość (0.01 0.1 mm, 1mm, 10mm), zależną

od kombinacji wciśniętych klawiszy. Przy wyłączonej opcji, przy ręcznym

przesuwaniu, maszyna będzie poruszała się z zadaną prędkością zależną od

kombinacji wciśniętych klawiszy.

· „Włącz

zabezpieczenie przed wejściem w materiał” po ustawieniu „Bazy

materiału”, daje nam możliwość ochrony materiału obrabianego przed przypadkowym

uszkodzeniem. W obszarze materiału nie będzie możliwe opuszczenie osi Z niżej

niż ustawiony wcześniej punkt bazowy. Zabezpieczenie działa tylko w podczas

ręcznego przesuwania. Ustawienie to można przełączać kombinacja klawiszy

[Ctrl+X].

Panel „Parametry pracy”

· Zaznaczenie

opcji „Powrót do początku przy zakończeniu” powoduje powrót

głowicy, po zakończeniu każdego etapu pracy, do początku rysunku. Wykorzystanie

tej możliwości zalecane jest, jeśli czas obróbki przypadający na jeden etap

pracy jest stosunkowo duży. Jeśli obrabiany przedmiot jest niewielki, dodatkowo

konieczne jest rozbicie pracy na wiele etapów, może okazać się , że czas

dojazdu głowicy do początku rysunku pomiędzy etapami znacznie wydłuży całkowity

czas pracy. W takim przypadku opcją należy wyłączyć.

· Opcja

„Kontynuacja pracy po zakończeniu” - powoduje, że maszyna po

zakończeniu wykonywania wszystkich etapów projektu, rozpoczyna natychmiast

pracę od pierwszego etapu. Jeśli zaznaczymy opcję „Z

potwierdzeniem (START)” maszyna pomiędzy poszczególnymi cyklami

obróbki, będzie się zatrzymywać i oczekiwać na

naciśnięcie przycisku „START”, na panelu kontrolnym maszyny.

Ilość wykonywanych cykli zadawana jest przez „Licznik powtórzeń” w

panelu „Parametry mechaniczne” okna głównego (pojawia się on po wybraniu

opcji kontynuacji). Jest to typowy przykład sterowania maszyną wykonującą dużą

ilość takich samych detali.

w

panelu „Parametry mechaniczne” okna głównego (pojawia się on po wybraniu

opcji kontynuacji). Jest to typowy przykład sterowania maszyną wykonującą dużą

ilość takich samych detali.

· Opcja

„Potwierdzanie między etapami (START)” powoduje oczekiwanie

maszyny, na wciśnięcie przycisku „START”, po każdym wykonanym etapie

projektu.

· Opcja

„Rozpocznij zawsze od pierwszego etapu” powoduje wykonywanie

projektu zawsze od pierwszego etapu, bez względu na wybrany etap w oknie

głównym.

Panel „Parametry

wyświetlania”

Panel

umożliwia wybranie ilości elementów odrysowywanych w trakcie pracy maszyny. W

przypadku gdy komputer jest stosunkowo wolny możliwe jest, że nie wszystkie

elementy zostaną odrysowane, pomiędzy poszczególnymi krokami plotera. W takim

przypadku zaleca się wyłączenie poszczególnych opcji.

· Opcja

„Pokazuj wektory podczas pracy” - w czasie pracy maszyny,

wykonana część ścieżki narzędzia zostaje zaznaczona kolorem czerwonym.

· Opcja

„Pokazuj ślad narzędzia uniesionego” pokazuje ścieżkę narzędzia

podczas przenoszenia głowicy ponad materiałem.

· Opcja

„Pokazuj głowicę na ekranie” wyświetla miejsce położenia głowicy

maszyny, w ruchach automatycznych i ręcznych. Wielkość wyświetlanego okręgu

proporcjonalna jest do średnicy zadeklarowanego narzędzia.

Panel „Inne”

· Włączona

opcja „Automatyczny zapis projektu przy starcie” umożliwia

automatyczne zapisywanie projektu w momencie wciśnięcia przycisku START

na panelu sterowania.

· Zaznaczenie

„Zapamiętaj ustawienie etapu jako domyślne” powoduje zapisanie

ustawień (prędkości pracy, kształtu narzędzia, rodzaju ścieżki itp.)aktualnie

zaznaczonego etapu po zamknięciu okna „Parametrów maszyny”. Każdy nowo

utworzony lub wczytany etap będzie miał ustawione te parametry jako domyślne.

· Opcja

„Wysuwaj stół po skończonej pracy” spowoduje wysunięcie stołu po

każdorazowej zakończonej pracy, również wykonywanej w trybie kontynuacji.

Parametry wysunięcia stołu definiowane są w menu „Ustawienia maszyny”.

· Parametr

„Zawsze frez talerzykowy” - jeśli jest wybrany to jeżeli

wciśniemy STOP podczas pracy, to wrzeciono zatrzyma się, ale się nie uniesie.

Panel „Ładowanie

i łączenie obiektów”

· Pole

edycyjne „Złącz poniżej” określa odległość dwóch węzłów, w

sąsiednich obiektach, poniżej której komputer połączy te dwa obiekty w jeden.

· „Zezwalaj

na M3 M4 M5” - definiuje czy obrotami wrzeciona mona sterować z G-CODE

· Zaznaczenie

opcji „Łącz obiekty podczas ładowania” zezwala na automatyczne

łączenie obiektów w momencie wczytywania ich z pliku.

· Funkcja

„Pomiń obiekty mniejsze niż” ustala możliwość i maksymalny

rozmiar obiektów, które zostaną pominięte podczas wczytywania z pliku.

· Zaznaczenie

opcji „Obcinaj G-Code do wys. unoszenia” powoduje, że ścieżka

narzędzia wczytywana z kodu NCC, będzie miała wysokość unoszenia narzędzia nad

materiałem nie większą, niż wartość z adeklarowana w opcji „Unoszenie narzędzia”

w „Parametrach mechanicznych”.

adeklarowana w opcji „Unoszenie narzędzia”

w „Parametrach mechanicznych”.

· Funkcja

„Zastąp punkty okręgami” - niezaznaczona pomija obiekty typu

„POINT” w pliku DXF. W przeciwnym wypadku, obiekty typu „POINT” zostaną

załadowane do projektu jako okręgi o podanej średnicy.

· Funkcja

„Pliki DXF” Podczas ładowania pliku DXF, dzielenie na etapy może

być przeprowadzane według warstw w pliku DXF, według kolorów lub rodzajów

linii.

Panel „Generacja

ścieżki narzędzia”

· Parametr

„Dokładność aproksymacji” określa sposób, w jaki maszyna będzie

emulować łuki. Wartość zadana (d) odpowiada maksymalnej różnicy prostej

interpolującej od krawędzi łuku. Wartość ta ma znaczenie w przypadku

wczytywania rysunków zawierających łuki, oraz przy wyznaczaniu trasy narzędzia

z korektą. Wpisanie wartości bardzo małej (bardzo mały błąd) spowoduje znaczne

wydłużenie czasu obliczania ścieżki narzędzia.

· Parametr

„Filtrowanie ścieżki” - określa jakiej wielkości wektory zostaną

wyrzucone ze ścieżki narzędzia, podczas jej generacji. Wpisana wartość powinna

odpowiadać rozdzielczości maszyny.

· Parametr

„Wysokość unoszenia pomiędzy etapami” - określa na jaką wartość

uniesie się wrzeciono pomiędzy etapami obróbki. Jeżeli wartość wpisana jest

większa od zakresu osi Z wrzeciono będzie się unosić maksymalnie.

· Parametr

„Wysokość rozpoczęcia ruchu roboczego” - określa

· Parametr

„Kąt graniczny zatrzymania ruchu” - określa kąt ostry, dla

którego podczas ruchu maszyny, zostanie przerwane dynamiczne interpolowanie

ścieżki i maszyna zatrzyma się przed wykonaniem wektora.

Panel „Maszyna”

Pozwala na wybranie, czy program ma sterować rzeczywistą

maszyną, czy pracować w trybie symulacji. Tryb symulacji działa identycznie z

rzeczywistą maszyną, z wyłączeniem opcji skanowania

Panel „Dodatkowe narzędzie”

Maszyna opcjonalnie może być wyposażona w dodatkowe

wrzeciono.

„Zezwalaj na pracę dodatkowym narzędziem” - definiuje czy

możliwa jest praca dodatkowym wrzecionem.

Jeżeli maszyna nie jest wyposażona w dodatkowe wrzeciono

opcja musi być wyłączona.

Offsety określa położenie dodatkowego wrzeciona względem

wrzeciona głównego.

X i Y – raz ustawione

będą już zawsze poprawnie

Z - należy pamiętać po wymianie narzędzia we wrzecionie

dodatkowym o wpisaniu odpowiedniej

długości. Zła wartość może spowodować że uszkodzimy narzędzie / materiał / stół

roboczy.

Aby użyć dodatkowego

wrzeciona w etapie, w parametrach mechanicznych tego etapu zaznaczamy

„Narzędzia dodatkowe” (opcja pojawia się po zezwoleniu na pracę dodatkowym

narzędziem).

Aby użyć dodatkowego

wrzeciona w etapie, w parametrach mechanicznych tego etapu zaznaczamy

„Narzędzia dodatkowe” (opcja pojawia się po zezwoleniu na pracę dodatkowym

narzędziem).

Jeżeli wykonujemy kilka etapów wykorzystując automatyczna

kontynuację „>” należy zaznaczyć opcję „bez wymiany” w zakładce trasa

etapu/etapów w których wykorzystujemy dodatkowe narzędzie w przeciwnym razie

maszyna będzie prosić o wymianę narzędzia głównego i je zmierzy.

5.1.2.2 .

„Ustawienia maszyny”.

W oknie tym mamy możliwość wpływania na

parametry robocze maszyny

UWAGA !!!

Ponieważ parametry pracy zależą

głównie od konstrukcji plotera, nie zaleca się zmiany

ich wartości, bez uprzedniej

konsultacji z producentem.

Panel „Obszar roboczy”. Zapisane w nim

wartości reprezentują maksymalny zakres ruchu maszyny. Są one charakterystyczne

dla danego modelu plotera. Ich zmiana może być dokonywana tylko przez

serwisanta.

Panel „Prędkości maksymalne robocze”. Wartości

te reprezentują maksymalne prędkości pracy maszyny osobno dla osi XY i dla osi

Z.

Panel „Dynamika napędu” zawiera wartości

dobrane przez producenta, indywidualnie do każdej maszyny. Wartości te powinny

być zmienianie jedynie po konsultacji z producentem.

· „Maksymalna

różnica prędkości” jest wartością prędkości, o jaką maszyna może

przyspieszyć, poruszając się między dwoma kolejnymi wektorami.

· „Maksymalne

przyspieszenie” ma wpływ na prędkość rozpędzania maszyny. W przypadku

maszyn z ruchomym stołem wartość przyspieszenia można zmieniać w zależności od

przemieszczanej masy.

· „Maksymalne

przyspieszenie dośrodkowe” ma wpływ na prędkość maszyny na łukach.

· „Zryw”

jest pochodną przyspieszenia, jego zmiana odkształca krzywą przyspieszenia.

Zbyt wysokie parametry dynamiki maszyny mogą spowodować przeciążenie

serwonapędów.

Na dole panelu znajduje się wykres krzywej rozpędzania.

Panel „Wysunięcie blatu %” W panelu sterowania

maszyną istnieje opcja wysunięcia blatu, dla ułatwienia np. wymiany czy

mocowania materiału. Wartości o jakie blat przemieści się po wybraniu tej opcji

określane są w procentach maksymalnego zakresu ruchu maszyny. Nie zaleca

się stosowania wartości skrajnych 0% lub 100%.

Panel „Pozycjonowanie maszyny”

· „Minimalna

długość narzędzia” - określa minimalną dopuszczalną długość narzędzia.

Wartość ta służy przede wszystkim do wykrywania zniszczenia narzędzia i

zabezpieczenia przed nadmiernym zjazdem maszyny.

· „Maksymalna

długość narzędzia” - określa maksymalną dopuszczalną długość narzędzia

obrabiającego. Wartość ta ma wpływ na moment w którym narzędzie zaczyna być

mierzone na czujniku.

Panel „Czujnik wysokości narzędzia”

· Podane współrzędne określają położenie

czujnika długości narzędzia. Zmiana tego parametru jest możliwa tylko przez

serwisanta.

· „Automatyczny

pomiar długości narzędzia” aktywuje czujnik narzędzia, oraz proces jego

pomiaru po każdorazowym kliknięciu przycisku „Wymiana narzędzia”.

Panel „Wrzeciono”

· Czas

rozruchu” Określa czas przeznaczony na rozruch wrzeciona. Po wydaniu

polecenia „Start” maszyna załączy wrzeciono, odczeka zadany czas i

dopiero przystąpi do obróbki. Zadany czas rozruchu wrzeciona (w sekundach),

powinien być dobrany w zależności od typu zastosowanego wrzeciona i rodzaju

zastosowanego falownika.

· „Zdalna regulacja obrotów” umożliwia

zdalną kontrolę prędkości wrzeciona przez sterownik. Opcja dostępna jest tylko w maszynach z

falownikiem firmy Kimla.

· „Automatyczne

rozpoznawanie” jeśli maszyna wyposażona jest w moduł sterowania prędkością

przez komputer możliwe jest rozpoczęcie pracy w momencie gdy prędkość obrotowa

osiągnie prędkość zadaną, a nie po czasie określonym w opcji „Czas

rozruchu”.

Panel „Prędkość sterowania ręcznego %” pozwala na

ustawianie szybkości poruszania się maszyny w przypadku ruchów ręcznych.

Regulacja tych parametrów nie wpływa na ruchy ręczne maszyny wykonywane w

trybie skokowym.

Panel „Oś obrotowa”

· „Średnica

bazowa walca” określa średnicę walca zamocowanego w uchwycie wrzeciona.

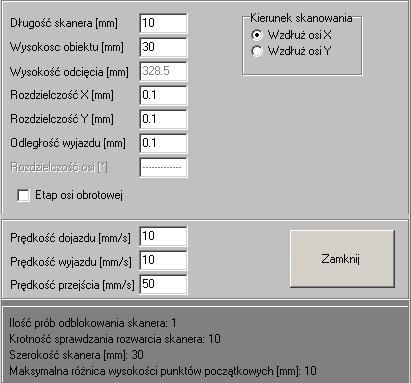

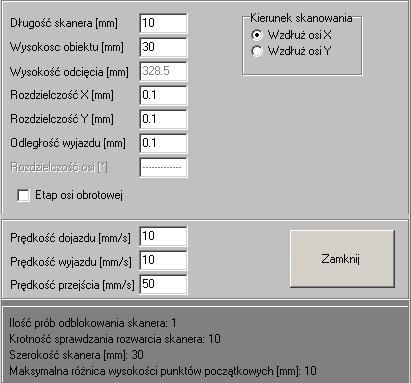

W zależności od tego parametru zmienia się przekładnia napędu dla osi